Informations principales :

- Entreprise rattachée: Kosei Kensetsu Co., Ltd. Filiale de la Société West Japan Railway

- Fondée en 1941

- Ligne principale: Osaka–Hakata

- Longueur totale de la ligne: 5007,1 km

- Vitesse maximale: 300 km/h (série N700)

- Traverses remplacées par équipe de travail: jusqu’à 198

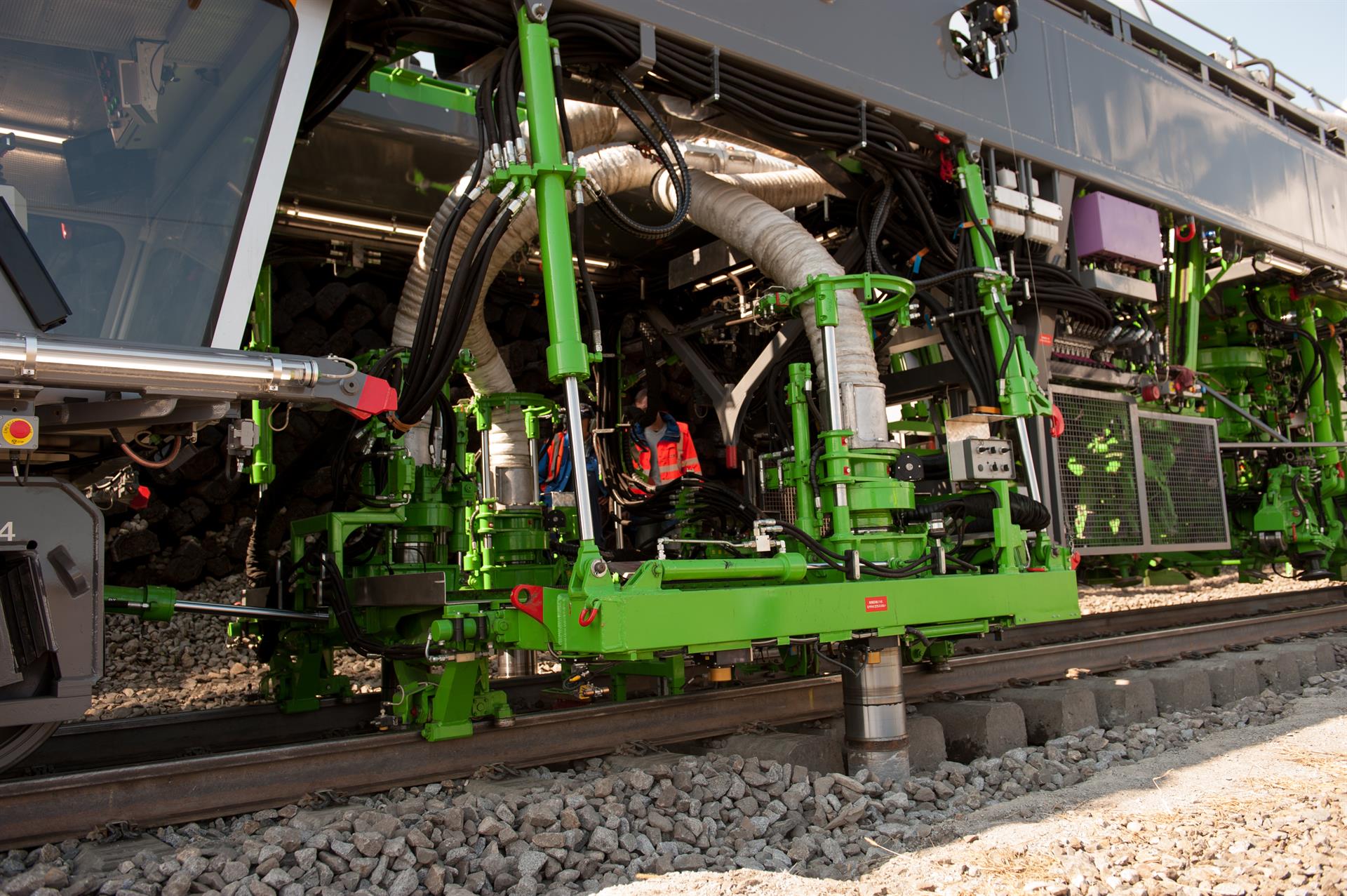

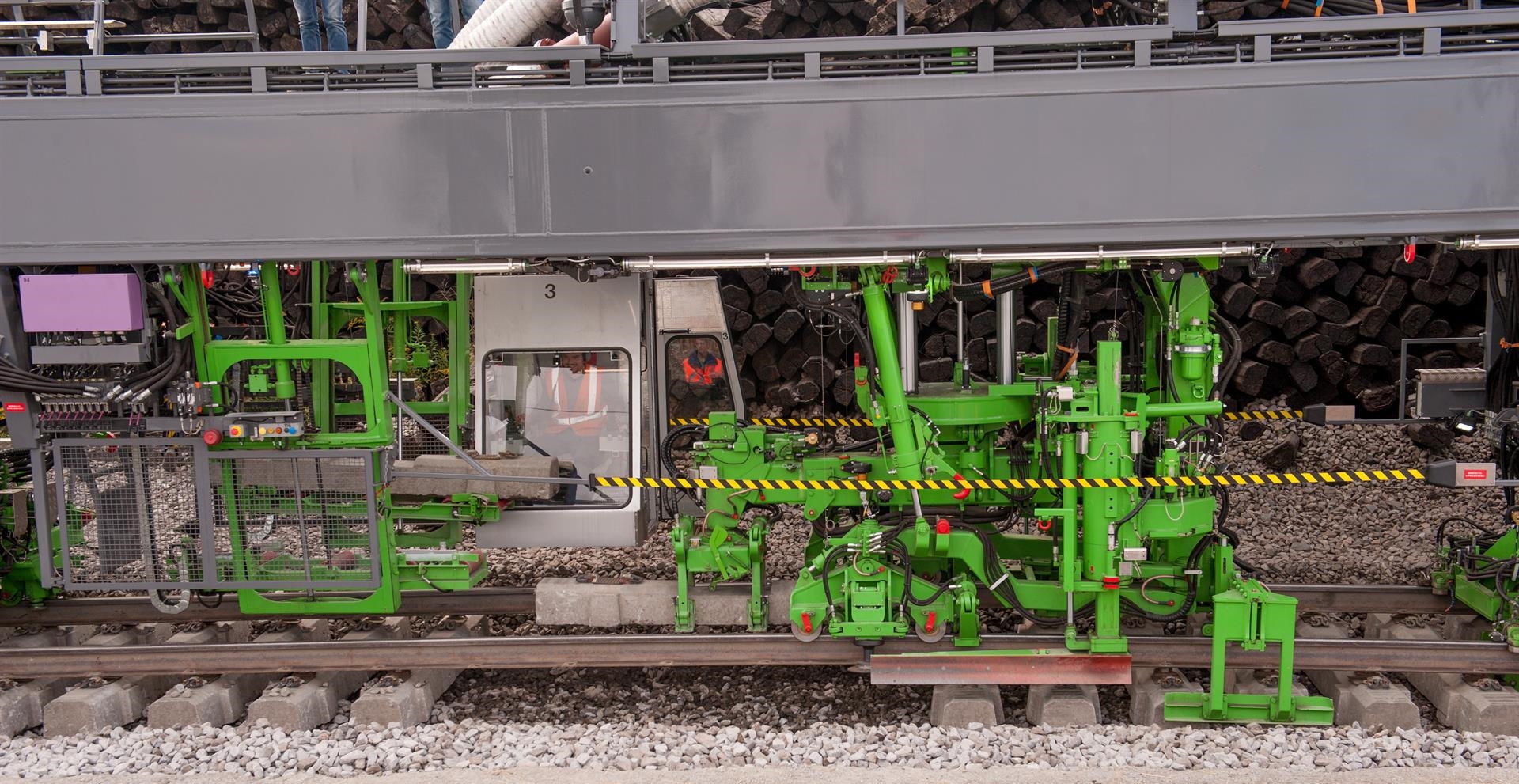

- Machine: SES 170 (2016)

- Dernier train à la gare de Shiniwakuni vers Osaka: 21:53

- Premier train à la gare de Shiniwakuni vers Hakata: 06:19

En guerre contre les secousses ou la sécurité pour l’infrastructure ferroviaire et les voyageurs

Que signifie sécurité lorsque l’on parle de séismes ? Ce que l’on peut dire avec certitude au sujet des secousses tectoniques est que l’on ne peut pas les empêcher. Rien qu’au Japon, la terre tremble 5 000 fois par an. La majorité des secousses est certes de faible intensité mais les secousses plus importantes sont relativement courantes et causent toujours des dommages sur les constructions. L’infrastructure ferroviaire n’est pas épargnée. Cet état insulaire prend pour cette raison des mesures préventives afin d’empêcher les dommages causés par les séismes, comme c’est le cas sur la ligne San’yō-Shinkansen à l’ouest du pays.

Afin de sécuriser le trajet et de minimiser les dommages, la Société Kosei Kensetsu, filiale de la Société West Japan Railway Company, prend différentes mesures d’ordre technique. Les rails de guidage spéciaux en sont l’une d’elles. Un nouveau type de traverses est utilisé pour leur installation. Un remplacement qui soit le plus rapide possible sur toute la ligne est donc prévu. C’est le SES 170 de Plasser & Theurer qui est ici utilisé, impliquant l’intervention de l’un des machinistes les plus importants de l’ouest du Japon : Ryo Ishibaschi, un homme que l’on surnomme « le trouble-fête » malgré son travail à responsabilité.

Ce contenu est exclusivement réservé aux membres du P&T RAILCLUB.

Inscrivez-vous dès maintenant et lisez la suite !

ParticiperVous êtes déjà inscrit ? Connectez-vous maintenant et continuez à lire !

ConnexionRyo et son équipe principale, qui se compose du chef d’équipe Monsieur Hashimoto et du chef de projet Monsieur Okudaira, vérifient leur machine avant le travail de nuit. Malgré la fréquence de leurs interventions, on ressent que leur passion pour leur travail et leur machine est grande. Ryo nous raconte les finalités et la structure du SES 170 :

« Le travail du SES 170 réside principalement dans le remplacement des traverses et le rétablissement de la géométrie de la voie. Le train de remplacement des traverses d’une longueur de 94 m comprend au total trois composants principaux : à l’arrière se trouve le wagon de dépôt doté d’une installation à portique et d’une cabine, que nous pouvons utiliser mon équipe et moi lors des arrêts. Ici au milieu que l’on peut considérer comme étant le cœur de la machine : mon poste de travail comprenant un manipulateur de traverses, une unité d’aspiration avec wagon de ballast et une unité de ballast. À l’avant se trouve bien entendu le wagon d’entraînement. »

Le début est toujours difficile

Ryo se souvient encore de sa première intervention avec précision. « C’était pour moi comme un baptême du feu. Cette première intervention de nuit a largement contribué à ce que mes collègues me donnent un surnom », rigole le jeune machiniste.

« Cette nuit-là, j’étais assis au poste de commande du manipulateur du SES 170. Rendez-vous compte. Il s’agit d’une machine gigantesque. Sur une ligne principale de transport à grande vitesse. Le tout, pour la toute première fois lors d’une intervention réelle. Celui qui y est, prend sans aucun doute une grande responsabilité. Pour cette raison, je devais m’y préparer mentalement à l’avance.

« Je me suis repassé le déroulement plusieurs fois dans ma tête. Je le connaissais suite aux formations et aux exercices pratiques : il faut tout d’abord soigneusement tourner à 90 degrés les traverses détachées sous les files de rails relevés. Je dois retirer l’une après l’autre les anciennes traverses qui se trouvent à ce moment-là parallèles à la voie. L’installation de portique les achemine enfin à l’arrière afin de les déposer. Ensuite, elle refait le chemin inverse pour apporter les traverses neuves. Jusque-là tout va bien. Jusqu’à ce point, tout se déroulait parfaitement. Exactement comme je le connaissais avec le simulateur. »

« Jusqu’à maintenant, les lignes du Shinkansen ont connu deux épisodes de déraillement en raison de séismes importants. Avec mon travail sur le SES 170, je contribue à sécuriser la ligne contre les séismes et à protéger l’infrastructure contre les dommages. C’est une mission qui me remplit de fierté mais aussi de respect. Car en fin de compte, il ne s’agit pas purement et simplement d’éviter les dommages sur les trains et les lignes mais plutôt d’assurer la sécurité de la population qui emprunte le train. » – Ryo Ishibashi

Ryo travaille avec concentration et professionnalisme. Mais c’est à cette étape précise qu’un phénomène exceptionnel se produit lors de sa toute première intervention.

« Les choses se déroulent comme il le faut. Arrive alors le moment où je dois relever les nouvelles traverses et les déposer parallèlement à la voie. Au moment où je voulais déplacer la première traverse à l’aide du manipulateur, un bruit d’enfer retentit tout à coup : un bruit métallique inconnu. Je nourrissais le mince espoir que tout était encore en ordre. Malheureusement, cette supposition s’est avérée fausse : mon système de commande s’est bloqué. »

« Personne n’a su immédiatement ce qui s’était passé. Nous nous étions déjà souvent exercé au dépôt avec cette machine et avions éliminé tous les points critiques éventuels. Mais jamais celle situation ne s’était produite. J’étais au bord de la panique. Le temps autour de moi semblait ne plus avancer. Qu’est-ce que j’avais fait de mal ? Il s’agissait de la première traverse de notre histoire. Et elle ne devait pas être posée cette nuit-là. Finalement, nous devions prendre une décision et placer une traverse d’urgence manuellement sur la voie. »

Ryo était très déprimé car il s’était réjoui de cette première intervention et de cet événement d’une grande importance. La machine devait être rapportée au dépôt avant le passage du premier train rapide.

« Cela a permis d’éviter le pire, fort heureusement. La machine a été contrôlée de fond en comble et nous avons constaté qu’un détecteur ne fonctionnait pas correctement, probablement en raison d’un mouvement incorrect. Le défaut a heureusement été éliminé rapidement et la nuit suivante, nous avons pu travailler sans aucun problème. Tout allait bien. Mais la chance ne m’a pas toujours souri lors de mes interventions ultérieures. Je comprends que mes collègues aient gardé un œil sur moi », plaisante Ryo.

« Malheureusement, des problèmes sont apparus plus tard pendant mes interventions sur exactement la même pièce mais les causes étaient différentes. Bien sûr, tout le monde sait que je n’étais pas entièrement responsable des défauts qui sont apparus mais depuis cet épisode, mes collègues me surnomment toujours « le trouble-fête ». Pour moi, cela a tout de même un bon côté car ces événements m’ont permis d’apprendre beaucoup et, malgré ces difficultés initiales, je fais désormais partie des trois personnes responsables de cet engin ultramoderne de remplacement des traverses, ce qui est sans conteste une mission à haute responsabilité ! Jusqu’à maintenant, les lignes du Shinkansen ont connu deux épisodes de déraillement en raison de séismes importants. Avec mon travail, je contribue à sécuriser rapidement la ligne contre les séismes et à protéger l’infrastructure contre les dommages. Cela me remplit de joie mais aussi de respect. Car en fin de compte, il ne s’agit pas purement et simplement d’éviter les dommages sur les trains et les lignes mais plutôt d’assurer la sécurité des personnes qui les empruntent quotidiennement. »

Un processus affiné et continu de remplacement des traverses

Voici comment fonctionne le train de remplacement de traverses : à la suite des travaux préparatifs manuels, les aspirateurs du SES 170 retirent le ballast autour des traverses pour rendre celles-ci amovibles. Au début de l’intervention, le manipulateur de traverses déplace, en amont du poste de travail, douze des anciennes traverses. Ensuite pour créer un espace libre de travail de 2 400 mm au total, le manipulateur en retire quatre d’entre elles. Les traverses sont pivotées à 90 degrés, suite à quoi le manipulateur les relève et les achemine vers l’ascenseur qui les conduit au premier niveau de la machine. Les traverses retirées sont d’abord transportées vers un convoyeur puis stockées par groupes de 5.

L’installation de portique de la machine achemine jusqu’à cinq traverses anciennes simultanément du lieu de dépôt du convoyeur de traverses à la surface de chargement située sur le wagon de dépôt. Le train travaille en continu sur la zone de travail libérée. Pendant qu’une traverse est retirée dans la partie avant de cette surface libre, une traverse neuve est posée à l’arrière. Une unité de fixation guide les traverses neuves une fois celles-ci posées en les centrant correctement puis elle les fixe aux rails relevés. La trémie de ballast apporte la quantité exacte de ballast qui est ensuite stabilisé. Afin de rendre la ligne praticable pendant la journée, de nouvelles traverses viennent compléter la zone de travail à l’extrémité.